Những thông tin hữu ích về công nghệ in 3d SLS

BÀI LIÊN QUAN

Công nghệ in 3D tại Việt Nam - Công nghệ của kỷ nguyên mớiCông Nghệ In 3D Trong May Mặc Thời TrangỨng Dụng Công Nghệ In 3D Trong Y HọcĐôi nét về công nghệ in 3D SLS

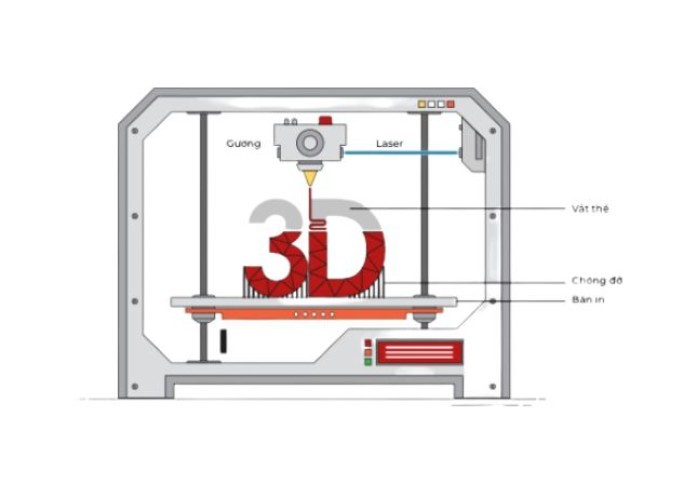

Trong SLS, tia laser quét các hạt của bột polymer, sau đó kết hợp lại với nhau và tạo thành các lớp liên tiếp. Vật liệu được sử dụng bên trong SLS là các polyme nhiệt dẻo có dạng hạt.

In 3D SLS được sử dụng cho cả tạo mẫu của những sản phẩm polyme chức năng và cho các hoạt động sản xuất nhỏ, mang lại sự tự do thiết kế rất cao, độ chính xác cao và tạo ra các bộ phận có tính chất cơ học tốt và nhất quán, không giống như FDM hay SLA. Tuy nhiên, các khả năng của công nghệ có thể được sử dụng tối đa, chỉ khi nhà thiết kế cân nhắc những lợi ích và hạn chế chính của nó.

Ưu điểm của công nghệ in 3D SLS

- Tạo mẫu hay sản phẩm chắc chắn với độ bền tương đối cao.

- Không hề xảy ra hiện tượng nhìn thấy rõ những lớp in như công nghệ khác.

- Không cần in cấu trúc support.

- Các chi tiết phức tạp được in một cách rất dễ dàng.

- Các bộ phận di chuyển và lắp ráp cũng được in một cách đơn giản, nhanh chóng

- Vật liệu sử dụng cho công nghệ in 3D SLS tương đối đa dạng, gồm có các vật liệu bột tổng hợp, kim loại, nhựa, thủy tinh, gốm sứ và cả các vật liệu thừa được tái chế.

Nhược điểm của công nghệ in 3D SLS

- Máy in 3D SLS và vật liệu có giá thành cao hơn hẳn khi so sánh với máy in 3D FDM.

- Người thiết kế cần biết tính toán, điều chỉnh sao cho đạt được kích thước phù hợp nhất vì công nghệ in 3D SLS có sự co rút từ 3% – 3.5%

- Độ xốp của các chi tiết in SLS được tạo thành từ khe hở bột có thể làm cho những sản phẩm in bị thấm nước.

- Với các chi tiết lớn thì công nghệ in 3D SLS này sẽ cho độ chính xác không cao.

- Tạo nên các sản phẩm có nhiều lỗ nhỏ vì trong quá trình in rất dễ bị cong vênh.

- Trong thiết kế dễ xảy ra hiện tượng các khe hở.

SLS hoạt động như thế nào?

Đây là cách quá trình in 3D SLS đang hoạt động:

- Thùng bột và khu vực tạo hình trước tiên sẽ được làm nóng ngay ở nhiệt độ nóng chảy của polymer và một lưỡi dao gạt lại trải một lớp bột mỏng lên trên bàn in.

- Tiếp đó, laser CO2 sẽ thực hiện quét đường viền của lớp tiếp theo và chọn lọc (kết hợp với nhau) các hạt của lớp bột polymer. Toàn bộ mặt cắt ngang của chi tiết được quét, do vậy sản phẩm được tạo hình vững chắc.

- Khi lớp hoàn thành, bàn in sẽ di chuyển xuống dưới và lưỡi dao gạt lại bề mặt. Quá trình sau đó được lặp lại cho đến khi toàn bộ sản phẩm in 3D hoàn thành.

Sau khi in, các chi tiết in sẽ được bao phủ hoàn toàn trong lớp bột chưa được xử lý và thùng bột phải được làm mát trước khi các chi tiết được lấy ra. Điều này có thể sẽ mất một lượng thời gian đáng kể (lên tới 12 giờ). Những chi tiết sau đó được làm sạch bằng khí nén hay các cách ma sát khác và luôn sẵn sàng được sử dụng hoặc xử lý thêm. Bột không liên kết còn lại sẽ được thu thập và có thể được tái sử dụng (loại bột SLA chỉ có thể tái chế 50%).

Đặc điểm của công nghệ in 3D SLS

Công nghệ in 3D SLS sử dụng chiều cao lớp mặc định vào khoảng 100-120 micron và không sử dụng cấu trúc hỗ trợ. Khi in SLS có thể tận dụng được toàn bộ khổ in, nhất là với các sản phẩm hàng loạt có kích thước nhỏ. Một thùng có chiều cao nhất định sẽ có thể mất một khoảng thời gian in, bất kể lượng chi tiết bên trong.

Lớp dính

Việc in 3D công nghệ SLS tạo ra những lớp liên kết vô cùng vững chắc, các bộ phận in 3D SLS sở hữu tính chất cơ học gần như là đẳng hướng. Các chi tiết SLS có độ bền cao nhưng lại tương đối giòn và có độ xốp bên trong.

Độ co ngót và cong vênh

Các sản phẩm in từ công nghệ SLS sẽ có độ cong vênh nhất định bởi sau khi lớp thêu kết nguội thì kích thước của những bộ phận sẽ bị giảm xuống. Bề mặt phẳng càng lớn thì độ cong vênh sẽ càng nhiều hơn vic vậy cần định hướng chi tiết theo dọc bàn để giảm thiểu độ dày. Bên cạnh đó, độ co ngót có thể lên tới 3% - 3,5% do vậy cần phải tính toán kỹ lưỡng kích thước trong quá trình thiết kế để cho ra những sản phẩm phù hợp.

Quá khổ

Khi nhiệt bức xạ hợp nhất, thì bột không được liên tục quanh một tính năng do đó xảy ra hiện tượng quá khổ, dẫn tới việc bỏ qua các chi tiết nhỏ như khe và lỗ. Theo nguyên tắc thông thường, đối với những khe rộng hơn 0,8mm và các lỗ có đường kính lớn hơn 2mm có thể ứng dụng phương in 3D SLS mà không lo bị quá khổ.

Loại bỏ bột

In 3D công nghệ SLS không yêu cầu các vật liệu hỗ trợ quá trình in và các chi tiết có phần rỗng được in một cách chính xác và dễ dàng. Phần rỗng sẽ có thể làm giảm trọng lượng và chi phí của các chi tiết in bởi sử dụng số ít vật liệu. Đối với những sản phẩm yêu cầu độ cứng cao cần thực hiện in hoàn toàn rắn hoặc tạo ra thiết kế rỗng bỏ qua các lỗ thoát. Điều này sẽ có thể gắn chặt bột vào một phần, từ đó làm tăng khối lượng và độ bền cơ học cho sản phẩm nhưng không ảnh hưởng tới thời gian tạo ra sản phẩm.

Ứng dụng của in 3D SLS

Ngày nay, công nghệ in 3D SLS được ứng dụng vào rất nhiều lĩnh vực khác nhau trong đời sống:

- Ứng dụng trong ngành cơ khí nhờ có độ chính xác cao, dễ dàng lắp ghép.

- Dùng ở mảng cơ khí và sản phẩm đúc, sản xuất công nghiệp vì có thể chịu được nhiệt độ cao đến 163 độ C.

- Phục vụ cho mảng sản phẩm đúc bằng cách in các sản phẩm hang lỗ, dạng tổ ong,…

- Ứng dụng trong việc tạo nên những sản phẩm chống mài mòn và có khả năng chịu lực tốt.

- Công nghệ in 3D SLS còn được dùng đề tạo ra các sản phẩm có tính dẻo cùng với độ đàn hồi cao.

Công nghệ SLS ngày càng góp mặt vào nhiều các lĩnh vực trong đời sống, đặc biệt là ngành hàng không vũ trụ, thiết kế, y tế và nhiều ngành công nghiệp sản xuất.

So sánh Công Nghệ In 3D: SLA Hay SLS

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Qua bài viết trên, phần nào đã giúp bạn hiểu hơn về công nghệ in 3D SLS trước khi lựa chọn mua sản phẩm cho doanh nghiệp mình. Không những thế, hy vọng bài viết sẽ có thể giúp ích phần nào trong việc bổ sung kiến thức về những lợi ích và các ứng dụng của thiết bị này trong thực tế. Từ đó mà bạn có thể áp dụng sản phẩm này phù hợp cho hoạt động sản xuất và kinh doanh.