Những điều cần biết về đất sét làm gạch và công nghệ sản xuất gạch nung

BÀI LIÊN QUAN

So sánh gạch đất sét không nung và gạch đất nungGạch đất sét nung là gì? Các công dụng của gạch đất sét nungĐất sét trộn xi măng - một phương pháp trộn mới trong xây dựngHiểu về đất sét làm gạch

Đất sét là loại đất được khai thác từ ruộng lúa, đất bao gồm các khoáng chất như oxit silic, oxit nhôm, oxit kiềm, oxit sắt, oxit kẽm… ngậm nước. Đất sét được phân biệt với các loại đất khác nhờ vào kích thước nhỏ hơn, khả năng hút nước và có chỉ số độ dẻo cao.

Hơn nữa, đất sét còn có thể dễ dàng tạo hình bằng tay khi ướt nhưng khi khô nó trở nên rắn chắc và khi nung ở nhiệt độ cao đất sét trở nên rắn vĩnh cửu. Thuộc tính này làm cho đất sét trở thành một nguyên liệu lý tưởng để làm những vật dụng thông dụng và hữu ích như gạch, ngói, xoong nồi hay gốm sứ.

Con người đã phát hiện ra các thuộc tính hữu ích của đất sét từ thời tiền sử và một trong các đồ tạo tác sớm nhất mà người ta đã biết đến đó là những bình đựng nước làm từ đất sét được làm khô dưới ánh nắng mặt trời. Phụ thuộc vào hợp chất có trong đất, đất sét có thể có nhiều màu khác nhau, từ màu trắng, xám xịt tới màu đỏ cam sẫm.

Đất sét được nung kết trong lửa tạo ra các loại đồ gốm sứ đầu tiên và hiện nay nó vẫn là một trong các vật liệu rẻ tiền nhất để sản xuất và sử dụng rộng rãi nhất.

Gạch, ngói, các xoong nồi từ đất, những đồ tạo tác nghệ thuật từ đất, bát đĩa, thân bugi và thậm chí cả những nhạc cụ như đàn ocarina đều được làm từ đất sét. Đất sét cũng sử dụng trong nhiều ngành công nghiệp, chẳng hạn như trong sản xuất giấy, xi măng, gốm sứ và các bộ lọc hóa học.

Đất sét còn được sử dụng để làm vật liệu chống thấm nước cho các công trình thủy lợi như: cống rãnh, đập ngăn nước....

Sản xuất gạch nung từ đất sét

Đất sét làm gạch nung theo phương pháp truyền thống

Gạch xây là loại vật liệu phổ biến thông dụng nhất, có công nghệ sản xuất đơn giản. Công nghệ sản xuất gạch gồm 5 giai đoạn: khai thác nguyên liệu, nhào trộn, tạo hình, phơi sấy, nung và làm nguội ra lò.

Khai thác nguyên liệu

Trước khi khai thác cần loại bỏ 0.3 – 0.4 m lớp đất trồng trọt ở phía bên trên. Việc khai thác có thể thủ công hoặc dùng máy ủi, máy đào hay máy cạp. Đất sét sau khi đã khai thác được ngâm ủ trong kho nhằm để tăng tính dẻo và độ đồng đều của đất sét.

Nhào trộn đất sét

Quá trình nhào trộn làm tăng tính dẻo và độ đồng đều cho đất sét giúp cho việc tạo hình được dễ dàng. Thường dùng các loại máy như máy cán thô, cán mịn, máy nhào trộn, máy một trục và 2 trục để nghiền đất.

Tạo hình

Để tạo hình gạch người ta thường sẽ dùng máy đùn ruột gà. Trong quá trình tạo hình còn sử dụng thiết bị có hút chân không để tăng độ đặc và cường độ của gạch.

Phơi sấy

Khi mới được tạo hình gạch mộc có độ ẩm rất lớn nếu như đem nung ngay gạch sẽ dễ bị nứt tách do mất nước đột ngột. Vì thế cần phải phơi sấy để giảm độ ẩm, giúp cho sản phẩm mộc có độ cứng cần thiết, tránh bị biến dạng khi xếp vào lò nung. Nếu phơi gạch tự nhiên trong nhà giàn hay ở ngoài sân thì thời gian phơi từ 8 đến 15 ngày.

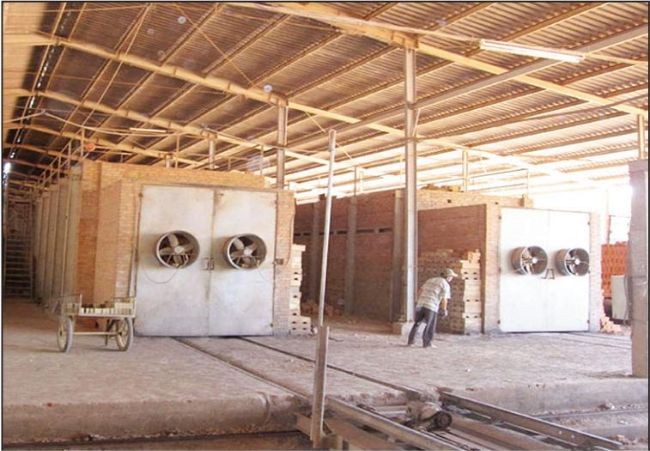

Nếu sấy bằng lò sấy tuynel thì thời gian sấy là 18 đến 24 giờ. Việc sấy gạch bằng lò nung sấy giúp quá trình sản xuất được chủ động không bị phụ thuộc vào thời tiết, tạo năng suất cao, chất lượng sản phẩm tốt và điều kiện làm việc của công nhân cũng được cải thiện, nhưng đòi hỏi cần phải có vốn đầu tư lớn, tốn nhiên liệu.

Nung

Đây là công đoạn quan trọng để quyết định chất lượng của gạch đất sét.

Quá trình nung gồm có 3 giai đoạn.

Đốt nóng: nhiệt độ 4500 độ C, tạp chất hữu cơ cháy.

Nung: Nhiệt độ đến 1000 – 10500 độ C, đây là quá trình để biến đổi của các thành phần khoáng tạo sản phẩm có cường độ cao, màu sắc đỏ.

Làm nguội: quá trình làm nguội cần từ từ, tránh đột ngột để tránh bị nứt tạch sản phẩm, khi ra lò nhiệt độ của gạch khoảng từ 50 – 550C.

Công nghệ sản xuất gạch đất sét nung với lò tuynel

Công nghệ sản xuất gạch bằng lò tuynel là một công nghệ tiên tiến. Các thiết bị chính trong dây chuyền sản xuất bao gồm: máy đùn ép liên hợp có hút chân không, máy nhào, máy cán, hầm sấy liên hợp và lò nung gạch là lò tuynel. Lò tuynel là một hầm (tuynel) thẳng, có vòm lò cố định, với hệ thống cửa vào - ra ở hai đầu, hệ thống nạp nhiên liệu, điều khiển gió ở vòm lò, có ray để đưa xe goong vào, ra lò.

Theo chiều dài lò, có ba vùng (zôn) chức năng cố định là: sấy, nung và làm nguội. Vật liệu nung di chuyển dọc thân lò qua các zôn chức năng ở trên xe goong còn ngọn lửa thì đứng yên (zôn nung cố định tại một vùng xác định của lò). Sản lượng gạch tuynel tại nước ta hiện nay đang chiếm khoảng 60% - 65% tổng sản lượng gạch đất sét nung.

Công nghệ sản xuất gạch đất nung bằng lò tuynel có các ưu điểm sau:

- Có quy mô sản xuất lớn và liên tục.

- Điều chỉnh nhiệt độ nung bằng cách tăng giảm lượng than qua lỗ tra than.

- Mức độ cơ giới hóa cao và cho năng suất cao.

- Chủ động quá trình sản xuất, do có hầm sấy liên hợp nên sẽ tận dụng được tối đa lượng nhiệt khi nung sản phẩm.

- Sạch, giải quyết được vấn đề môi trường sinh thái, giúp giảm phát thải khí CO2, hạn chế việc ô nhiễm môi trường.

- Có thể nung đa dạng các sản phẩm như là gạch, ngói, gạch ốp lát, gạch thẻ, đặc biệt là những sản phẩm có độ rỗng từ 16% - 60%.

- Mức tiêu hao nguyên liệu đất sét giảm từ 15%- 40% (tùy thuộc độ rỗng của sản phẩm), than cám 6 giảm từ 20% - 35% và năng suất lao động sẽ tăng gấp 2-3 lần so với sản xuất gạch đặc trong lò thủ công.

Công nghệ sản xuất gạch nung với lò vòng Hoffman (lò vòng)

Lò vòng có dạng một hầm (tuynel) hình vành khăn khép kín gồm: vòm lò, các cửa ra - vào sản phẩm bên cạnh hầm, hệ thống van khói và kênh khói tại trục tâm theo chiều dài hình vành khăn. Theo chu vi lò, không có những vùng chức năng cố định.

Các vùng sấy, nung và làm nguội sẽ di chuyển vòng quanh chu vi lò. Thông thường mỗi lò có từ 12 đến 36 buồng. Mỗi buồng có một lối ra - vào có kích thước khoảng 1,2m x 1,3m.

Vật liệu nung xếp trực tiếp vào lò, trên nền lò và nó nằm cố định trong lò từ khi còn dạng mộc cho đến khi đã được nung thành gạch, còn ngọn lửa thì di chuyển liên tục vòng quanh lò (zôn nung di chuyển liên tục theo chu vi lò).

Như vậy, phương thức sản xuất của những loại lò này là liên tục nhưng chế độ nhiệt lại là gián đoạn đối với vùng nung. Đối với mỗi khoang lò, chế độ nhiệt động của lò tương tự như lò đứng thủ công hoặc lò đứng liên tục.

Vì chế độ khí động học trong lò là ngọn lửa chạy bao quanh theo vòng lò cho nên để ngọn lửa chạy được thì phải sử dụng ống khói cao, khoảng 60m để tạo ra lực hút hoặc sử dụng quạt hút công suất lớn.

Gần đây, một số cơ sở đã đầu tư xây dựng một loại lò gọi là lò "Hoffman" cải tiến. Đây là 1 biến thể của lò Hoffman. Loại lò này có nguyên lý cấu tạo giống lò Hoffman nhưng có một vài cải tiến về hệ thống kênh khói, van khói và vòm lò.

Vòm lò của lò "Hoffman cải tiến" có thể là loại di động hoặc là đơn giản hơn, có thể không có vòm xây mà chỉ phủ ở phía trên bằng một lớp xỉ than. Về bản chất, đây vẫn là lò Hoffman.

Lò Hoffman (lò vòng) có chi phí nhiệt nung lớn, bởi phải chi phí nhiệt cho tường lò, vòm lò, nền lò cho mỗi lần ngọn lửa đi qua. Nói cách khác, zôn nung sẽ được hình thành theo chu kì chuyển động của ngọn lửa cho nên mỗi lần một vùng lò chuyển thành zôn nung đều cần phải chi phí nhiệt để đốt nóng vùng đó từ nhiệt độ môi trường lên đến nhiệt độ zôn nung, nhiệt nung của gạch mộc, nhiệt cân bằng với nhiệt tổn thất ra môi trường (đối với lò tuynel - do zôn nung cố định nên chỉ cần phải cung cấp nhiệt để cân bằng với lượng nhiệt tổn thất ra môi trường và nhiệt nung gạch mộc).

Việc xếp mộc vào lò và dỡ gạch ra lò được thực hiện trong thân lò nên điều kiện làm việc của công nhân rất ô nhiễm (nóng và bụi). Tuy nhiên, do chi phí xây dựng lò "Hoffman cải tiến" rất thấp cho nên một số chủ đầu tư lựa chọn loại lò này.

Sản xuất gạch không nung bằng đất sét

Quy trình sản xuất gạch không nung từ đất sét gồm các bước sau:

Bước 1: loại đất được sử dụng để làm gạch sẽ được hong khô đến khi còn 12%÷15% độ ẩm. Việc hong khô đất sẽ dựa theo các nguồn năng lượng có sẵn trong nhà xưởng.

Bước 2: nghiền nát, phối trộn với các chất phụ gia tạo độ min£0.5mm. Nguyên liệu đất sẽ chiếm 80%, còn lại là các chất phụ gia. Để việc nghiền và trộn phụ gia được đều cần thực hiện bằng thiết bị nghiền trộn liên hợp.

Bước 3: tiếp sau đó sẽ ủ hỗn hợp đất đã trộn với vôi từ 15%÷18%. Chúng ta có thể thực hiện ủ ở trong nhà xưởng nhưng với điều kiện nền cần được làm bằng xi măng hoặc bê tông.

Bước 4: sau khi ủ đất với vôi sẽ tiếp tục ủ với cát, chất thải xây dựng và các loại phụ gia ướt khác. Để tăng độ kết dính thì nên sử dụng thiết bị trộn, định lượng 3 khô 2 ướt.

Bước 5: ép định hình để tạo lỗ mù trên máy ép với lực ép đơn vị cho viên gạch là 550÷650(kg/cm2). Đây là công đoạn quyết định đến chất lượng của gạch.

Lời kết

Hy vọng bài viết đã cung cấp những thông tin hữu ích đến bạn đọc về đất sét làm gạch và công nghệ để sản xuất các loại gạch từ đất sét.